Wij gebruiken cookies om uw ervaring beter te maken. Om te voldoen aan de cookie wetgeving, vragen we uw toestemming om de cookies te plaatsen. Meer informatie.

Elbo Controlli Nikken Voorinstelapparaat

- -Waarom een voorinstelapparaat gebruiken?

- -De eerste en unieke voorinsteller ter wereld met granieten basisconstructie.

- -Type machines

- -Waarom AUTOFOCUS?

- -De Postprossesor

- -Hoe koppel je een voorinstelapparaat met een CNC-machine?

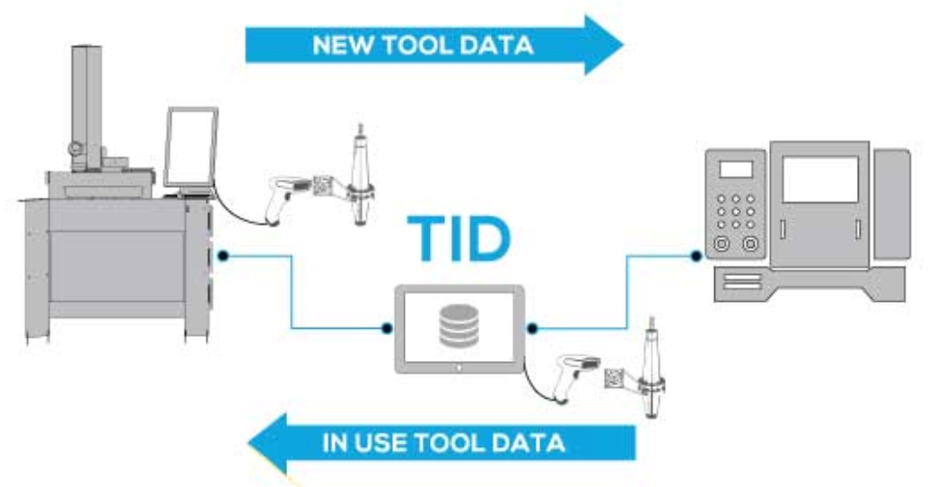

- -TID: De perfecte oplossing voor gereedschapsidentificatie.

Volg en beheer het gereedschap, waar is het en wat heeft het gereedschap gedaan.

Stel uw eigen voorinsteller samen!

Waarom een voorinstelapparaat?

Het antwoord is heel eenvoudig.

Automatiseer om uw CNC machine effectiever te laten presteren en ervoor te zorgen dat ze meer onderdelen betrouwbaar produceren.

Het verkorten van de insteltijden van de CNC-machines is een vereiste waar op de meest efficiënte manier mee omgegaan moet worden.

De oplossingen die Elbo Controlli NIKKEN aanbiedt, helpen u de insteltijd te verkorten, de spiluren van de machine te vergroten en menselijke fouten te elimineren.

De beschikbare vakmensen worden steeds schaarser waarmee een voorinstelapparaat de oplossing is bij het beheren en controleren van alle gereedschapsparameters die nodig zijn voor CNC-machines. (Bijvoorbeeld offsetnummer, hoogte en diameter). Ze zijn dan ook direct beschikbaar en kunnen indien nodig rechtstreeks naar de machines worden overgebracht.

Elbo Controlli NIKKEN-voorinstelapparaten zijn het ideale gereedschap voor gebruik in een gereedschapsbeheer ruimte.

Solide, nauwkeurig en vooral gemakkelijk in gebruik.

Alle componenten waarmee onze voorinstelapparaten zijn uitgerust, zijn speciaal voor dit soort toepassingen ontworpen en ontwikkeld.

Natuurgraniet wordt gebruikt als bouwmateriaal, het vision-systeem dat is ontwikkeld voor het meten, het gebruik van verwisselbare spindels en een eenvoudige maar goed presterende software zijn allemaal unieke voordelen die Elbo Controlli NIKKEN voorinstelapparaten onderscheiden van alle anderen.

Al onze voorinstelapparaten zijn gebouwd met als basis twee gedachten.

Minimalisering van menselijke fouten en verhoging van de productiecapaciteit, terwijl de vereiste meetnauwkeurigheid en betrouwbaarheid wordt geboden, zonder enige machine-uitvaltijd!

Stel uw eigen voorinsteller samen!

Natuurgraniet als basis.

Elbo Controlli Nikken is de eerste en unieke voorinsteller ter wereld met granieten basisconstructie.

Graniet is een van de natuurlijke materialen met de laagste thermische uitzettingscoëfficiënt ter wereld, een zeer belangrijke kwaliteit als het om metingen gaat.

Natuurgraniet is een gesteente dat ontstaat door stolling van een magma in de aardmantel. Dit proces duurt miljoenen jaren, waardoor graniet de bijzondere eigenschappen op het gebied van technologische stabiliteit krijgt die niet in andere gesteenten voorkomen.

Elbo Controlli NIKKEN is de enige fabrikant van machines voor preregistratie-, meet- en inspectiegereedschappen (voorinstelapparaten) die natuurgraniet als basismateriaal gebruikt.

In 2018 werd het model E68LA gepresenteerd welke werd voorzien van natuurgraniet met optische glas liniaal.

De belangrijkste nieuwigheid is de introductie van de optische schalen met granieten liniaal en optisch glas waarmee alle E68-series (X- en Z-assen) zijn uitgerust, een echte revolutie vanuit technologisch oogpunt.

Deze twee soorten materialen (graniet/glas) passen perfect bij elkaar, omdat ze een vrijwel identieke thermische uitzettingscoëfficiënt hebben. De productietechnologie maakt het granietoppervlak perfect vlak, zodat de optische meetschaal zonder vervorming kan worden aangebracht.

De voorinstellers

Table top machines Stand alone machines

AUTOFOCUS

Waarom kiezen voor een belichter met autofocus?

In een industrie waar automatisering een constante eis is, wordt een voorinstelapparaat met autofocus een noodzaak.

Er zijn twee belangrijke redenen om te kiezen voor een voorinsteller voor gereedschappen met zowel een gemotoriseerde C-as als software die automatisch de snijkanten kan herkennen en meten.

De behoefte aan een oplossing die menselijke fouten minimaliseert en ook een oplossing die het meten van gereedschappen met meerdere snijkanten mogelijk maakt, wat zeer complex zou zijn als dit handmatig zou gebeuren.

Met onze AUTOFOCUS-oplossing, die beschikbaar is voor de “A”-modellen, kunnen gebruikers de kans verkleinen dat de operator van het voorinstelapparaat fouten maakt bij het meten van de gereedschappen, dankzij de door Elbo Controlli NIKKEN ontwikkelde systemen.

Zodra het gereedschap is opgespannen, hoeft de operator alleen maar te kiezen welk type meting hij wil uitvoeren (enkele snijkant of meervoudige snijkant) en wat hij wil meten (X, Z of beide assen).

Het is niet nodig om het aantal te meten snijkanten of theoretische waarden in te voeren, tenzij er een compleet rapport met toleranties nodig is.

De software start de cyclus autonoom en beëindigt deze zodra de rotatie van 360° is uitgevoerd.

Elbo Controlli NIKKEN gebruikt een systeem dat de omtreksnelheid van het gereedschap aanpast en regelt op basis van de maximaal te meten diameter.

De constante omtreksnelheid voorkomt fouten, of u nu een gereedschap met een diameter van 2 mm of 200 mm meet.

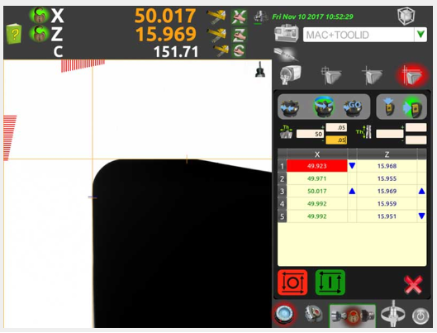

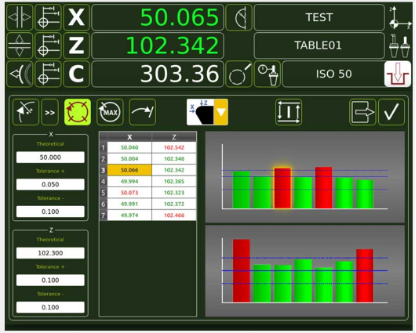

Als de theoretische waarden en toleranties voor de afzonderlijke snijkanten zijn ingevoerd, toont het voorinstelapparaat onmiddellijk de meettabel die alle metingen en de metingen buiten tolerantie markeert.

Door dan de gewenste snijkant uit de tabel te kiezen, kan de spindel automatisch naar die snijkant worden verplaatst om hem aan te passen of zelfs om de inzet/snijkant in kwestie te vervangen.

Als de meetcyclus klaar is, zijn de verkregen gegevens beschikbaar om afgedrukt te worden op een label, opgeslagen te worden in de gereedschapstabel of opgeslagen en beschikbaar gesteld te worden voor het TID-gereedschapsidentificatiesysteem.

Met de laatste twee methoden voor uitvoer van gereedschapsgegevens kan het concept van procesautomatisering naar een hoger niveau worden getild en wordt ook de mogelijkheid weggenomen dat de operator fouten maakt bij het invoeren van deze waarden in de machine.

Stel uw eigen voorinsteller samen!

De Postprossesor

Voor de overdracht van de offset gegevens.

Een CAD/CAM-systeem werkt alleen als er een post-processor is.

Maar wat is een post-processor?

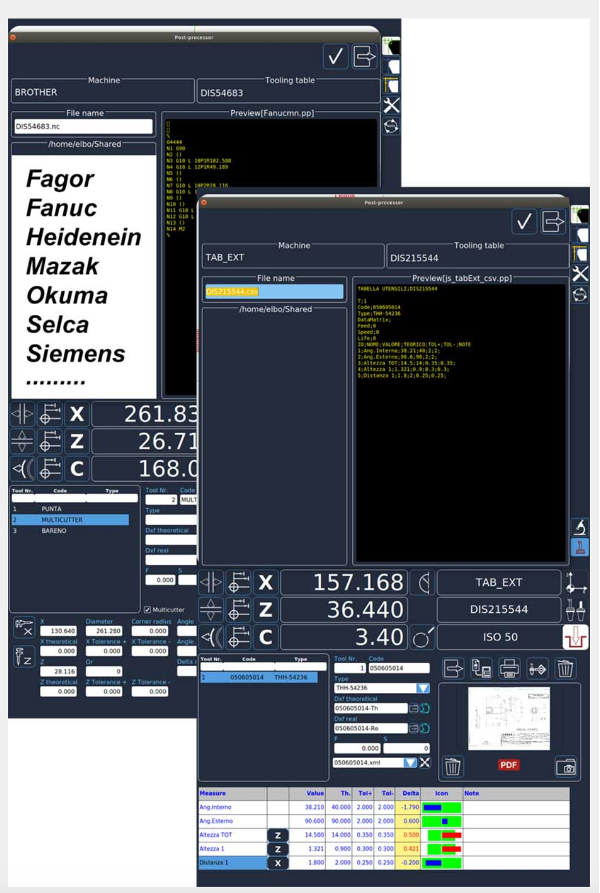

De programma-uitvoer naar de CNC-machines of robots wordt beheerd door eenvoudige ASCII-bestanden die gewijzigd kunnen worden met gewone teksteditors.

De post-processor is software die geometrische vormen (lijnen, bogen, cirkels, gereedschapsasrichting, enz.) omzet in een code die kan worden begrepen door de besturing van de CNC-machine.

De post-processor is een van de fundamentele elementen van een CAM-programma en vormt een zeer delicaat aspect met betrekking tot machineprogrammering: een foutieve specificatie van een post-processor kan leiden tot oneindig veel en moeilijke problemen, die in de meest extreme gevallen vaak leiden tot onjuist gebruik van de bewerkingsmachine en de daaruit voortvloeiende inefficiëntie. Dit heeft directe gevolgen voor de kwaliteit van het werk en de veiligheid.

Daarom is het essentieel dat tijdens het voorinstellen de offsets die naar de NC-besturing worden gestuurd correct zijn en vooral dat ze "op de juiste plaats worden ingevoegd".

Elk merk numerieke besturing heeft zijn eigen specifieke computertaal en daarom is het noodzakelijk om het programma op een geschikte manier te structureren.

Hoe kunnen we de offset van het voorinstelapparaat naar de CNC sturen? Dat is veel eenvoudiger dan u zou denken. Zodra de postprocessor is gedefinieerd binnen de configuratie van het voorinstelapparaat, kunnen we verdergaan met de meetfase van het gereedschap. Zodra de meetfase is voltooid en de afmetingen zijn opgeslagen, kan het bijgewerkte programma met de eerder uitgevoerde metingen veilig worden verzonden via de speciale pictogrammen in de software. Het voorinstelapparaat wordt gekoppeld aan het bedrijfsnetwerk om de uitgaande datastroom te delen.

Al onze voorinstelapparaten bevatten meer dan 50 verschillende post-processor formaten, beschikbaar voor de meest voorkomende numerieke besturingen op de markt, maar dat betekent niet dat er geen rekening wordt gehouden met alle andere formaten.

We bieden de mogelijkheid om GRATIS nieuwe post-processors te ontwikkelen, gebaseerd op jouw behoeften. Deze service is uniek en wordt aangeboden aan alle bezitters van een Elbo Controlli NIKKEN voorinstelapparaat.

Hoe koppel je een voorinstelapparaat met een CNC-machine?

Het gebruik van een voorinstelapparaat voor het meten van gereedschapssamenstellingen voegt normaal gesproken altijd een extra vereiste toe om de meetgegevens op een of andere manier over te brengen naar de betreffende numeriek bestuurde machine. Dit is ook van cruciaal belang om ervoor te zorgen dat het voorinstelapparaat nauwkeurige gegevens levert en dat er een relatie is tussen de meetgegevens op het voorinstelapparaat en de waarden die nodig zijn voor de offset op de bewerkingsmachine.

Er kunnen grote risico's ontstaan als de gereedschapsmetingen die worden verzonden of ingevoerd in de numerieke besturing niet juist en exact zijn?

De nadelen kunnen kritiek zijn!

De mogelijkheid dat een gereedschap tijdens het bewerken botst, waardoor het gereedschap defect raakt, het onderdeel/de opspanning beschadigd raakt, machine- of spindelproblemen ontstaan of de machine zelfs volledig uitvalt. Dit kan er uiteindelijk natuurlijk toe leiden dat een heel productieproces in gevaar komt of aanzienlijk wordt vertraagd terwijl het probleem wordt verholpen. Dergelijke situaties moeten uiteraard vermeden worden omdat ze de productie aanzienlijk kunnen beïnvloeden en zelfs kunnen leiden tot onverwachte kosten voor het bedrijf.

Hier laten we de mogelijkheden zien voor de koppeling van het voorinstelapparaat met de bewerkingsmachines, wat grote voordelen oplevert op het gebied van tijd, kosten en proceszekerheid.

Door een geschikte technologie te kiezen voor het overbrengen van de metingen die met het voorinstelapparaat zijn gedaan, kunt u niet alleen uw productieprocessen sneller en eenvoudiger maken, maar ook fouten door menselijk ingrijpen (typen, bewerken, invoegen, transcriptiefouten, enzovoort) tot een minimum beperken.

Dankzij de recente technologische vooruitgang en innovatie om de automatisering van productieprocessen en gegevens te verhogen, die onlangs uitgebreid gepromoot werd onder de naam 'Industrie 4.0', zijn de tools om gegevens van gereedschappen over te dragen nu gemakkelijker beschikbaar voor iedereen. Met behulp van een eenvoudig computernetwerk, dat tegenwoordig nodig is om elke bewerking binnen een bedrijf uit te voeren, kan het optimale systeem worden ontworpen en geïnstalleerd om het voorinstelapparaat en productiecentra met elkaar te laten communiceren.

Door deze ontwikkelingen zijn er nu verschillende manieren om gegevens van het voorinstelapparaat naar de bewerkingscentra te sturen: een van de meest gebruikelijke en direct beschikbare is het maken van bestanden via een postprocessor.

Eenvoudig gezegd zijn de bestanden die door de postprocessor worden gegenereerd basis tekstbestanden die een uitwisselbaar 'onderdeelprogramma' bevatten, inclusief de gemeten gereedschapsgegevens, die aan boord van de numerieke besturing kunnen worden gebruikt voor het laden en bijwerken van de gereedschapsoffsetgegevens die de NC nodig heeft. Deze methode van gegevensexport en -import naar de NC bestaat al vele jaren, maar dankzij computernetwerken is het nu mogelijk om bestanden rechtstreeks van het voorinstelapparaat naar de numerieke besturing over te brengen.

Het nadeel van het gebruik van post-processorbestanden is dat de uitvoering van het programma dat de wijzigingen aanbrengt in de gereedschapsgegevens niet strikt gekoppeld is aan het laden van de gereedschappen in de carrousel of de positie in de gereedschapsketting van het bewerkingscentrum: het is daarom de verantwoordelijkheid van de operator om beide bewerkingen gecoördineerd uit te voeren (de positie/locatie kiezen en gebruiken die overeenkomt met de gepresenteerde gereedschapsgegevens).

Een andere manier om het voorinstelapparaat te koppelen aan bewerkingsmachines is het gebruik van RFID-geheugenchips. Deze worden in elke gereedschapshouder aangebracht en kunnen de volledige geometriegegevens van het gereedschap en nog veel meer bevatten en doorgeven (wat de besturing van de gereedschapsmachine nodig heeft).

Balluff heeft zich in de loop der tijd ontwikkeld tot marktleider voor deze technologie: Elbo Controlli NIKKEN voorinstelapparaten kunnen geleverd en uitgerust worden met Balluff elektronica, inclusief een retrofit-interventie voor reeds in gebruik zijn de voorinstelapparaten.Het gebruik van dit type apparaat vereist echter dat de fabrikant de bewerkingsmachine heeft ontworpen voor de integratie van de elektronica die nodig is voor het lezen/schrijven van de RFID-tags. Bovendien moet er rekening worden gehouden met kosten voor de aanschaf en installatie van RFID-tags (een voor elke gereedschapshouder) op de gereedschapshouder zelf, wat de keuze voor deze technologie negatief kan beïnvloeden.

In het veelbesproken Industrie 4.0 tijdperk biedt Elbo Controlli NIKKEN een eigen oplossing voor de interface van voorinstelapparaten voor bewerkingsmachines: Out TiD Solution!

Door de gereedschappen te identificeren met een eenvoudige Data Matrix code (QR-Code) en de bewerkingsmachines uit te rusten met de benodigde elektronica (barcodescanner en touchscreen panel/PC) is het mogelijk om zowel de prestaties als de robuustheid van uw productieproces te verbeteren.

Met TiD is het voldoende:

- Identificeer het gereedschap bij het voorinstelapparaat door de code te scannen;

- Een nieuwe meting uitvoeren en de gereedschapsgegevens bijwerken in het TiD-systeem;

- Bij het laden in de machine de gereedschapscode scannen (de NC-waarden worden dan automatisch ingesteld en geladen).

De sterke punten van het TID-systeem zijn:

- Verkorting van de tijd om de gereedschapsgegevens in de machine te laden.

- Eliminatie van menselijke fouten.

- Verwaarloosbare onderhouds- en lopende kosten (vergeleken met RFID bijvoorbeeld).

- Mogelijkheid om de meest gangbare numerieke besturingen (Heidenhain, Fanuc, Siemens, enzovoort) achteraf in te bouwen.

Hier hebben we dus een zorgvuldige en weloverwogen evaluatie gepresenteerd van de beste technologie voor het koppelen van het voorinstelapparaat aan bewerkingsmachines - de basis van een modern en efficiënt productieproces.

Stel uw eigen voorinsteller samen!

TID: De perfecte oplossing voor gereedschapsidentificatie.

Volg en beheer het gereedschap, waar is het en wat heeft het gereedschap gedaan.

De recente groei van automatisering binnen veel productieprocessen en voortdurend onderzoek om de productie-efficiëntie te verhogen, ondersteund door stimuleringsmaatregelen voor investeringen in Industrie 4.0, heeft ingenieursbureaus en andere verwante sectoren in staat gesteld zich uit te rusten met netwerkinfrastructuren voor de overdracht van gegevens van en naar bewerkingsmachines: het uiteindelijke doel is een geoptimaliseerd productiebeheer en een effectievere controle van de bijbehorende kosten.

In deze context is het beheer en de controle van gereedschapsinstellingen en gegevens tussen het voorinstelapparaat en het bewerkingscentrum een natuurlijke toepassing.

De huidige markt vereist dat we steeds efficiënter zijn, de productie- en flexibele kosten verlagen en tegelijkertijd de codes in de productie snel kunnen wijzigen om te voldoen aan de leveringsbehoeften van onze klanten. Om deze doelstellingen te bereiken, is het van fundamenteel belang om de insteltijd van de machine en het risico op fouten van de operator te verminderen.

Eén van de activiteiten waar veel tijd aan verloren gaat is de voorbereiding van de gereedschappen waardoor er geen spanen gemaakt worden en men geld verliest.

Bij Elbo Controlli NIKKEN, zijn we in staat om de machine “tooling” tijden drastisch te verminderen en fouten te elimineren tijdens het laden van gereedschap offsets.

Wat kun je met TiD van Elbo Controlli Nikken?

Het TID-gereedschapsidentificatiesysteem, ontwikkeld door Elbo Controlli NIKKEN, stelt je in staat om de op het voorinstelapparaat gemeten waardes en vooraf ingestelde gereedschapsoffset rechtstreeks over te brengen naar de bewerkingsmachine, zonder de bewerking te onderbreken en zonder de mogelijkheid van schrijffouten. De operator hoeft nooit handmatig een getal of code te schrijven of in te voeren met een toetsenbord.

WAT KAN HET TID-SYSTEEM DOEN, BEHALVE DE GEREEDSCHAPSOFFSET OVERBRENGEN NAAR DE MACHINES?

TID identificeert de gereedschappen door middel van een unieke code (TID-code), waaraan alle technologische gegevens van het gereedschap kunnen worden gekoppeld: radiusoffset, lengteoffset, gereedschapsslijtage en standtijd, enz. Een ander belangrijk voordeel is dat de gegevens ook automatisch worden bijgewerkt in het TID-systeem, zelfs als de operator tijdens het bewerken de slijtage van het gereedschap direct corrigeert in de gereedschapstabel van de CNC machine.

Elbo Controlli NIKKEN streeft voortdurend naar betere "gebruiksvriendelijke" oplossingen die de dagelijkse activiteiten van onze klanten eenvoudiger en sneller maken.

TID is een betrouwbaar, veilig en flexibel systeem. Zien is geloven.

WAT ZIJN DE VOORDELEN VAN TID?

Het meest voor de hand liggende voordeel is de verkorting van de neventijden.

Na de introductie van het TID-systeem in de werkplaats kunnen de voorbereidingstijden worden gehalveerd, wat voor aanzienlijke economische besparingen zorgt. Maar dat niet alleen: de prestaties van het productieproces verbeterd dankzij een drastische vermindering van het aantal transcriptiefouten. Bovendien zijn, dankzij een intuïtieve grafische interface, de kans op fouten door de operator aanzienlijk verkleind, met alle voordelen van dien in de productiefase.

Stel uw eigen voorinsteller samen!